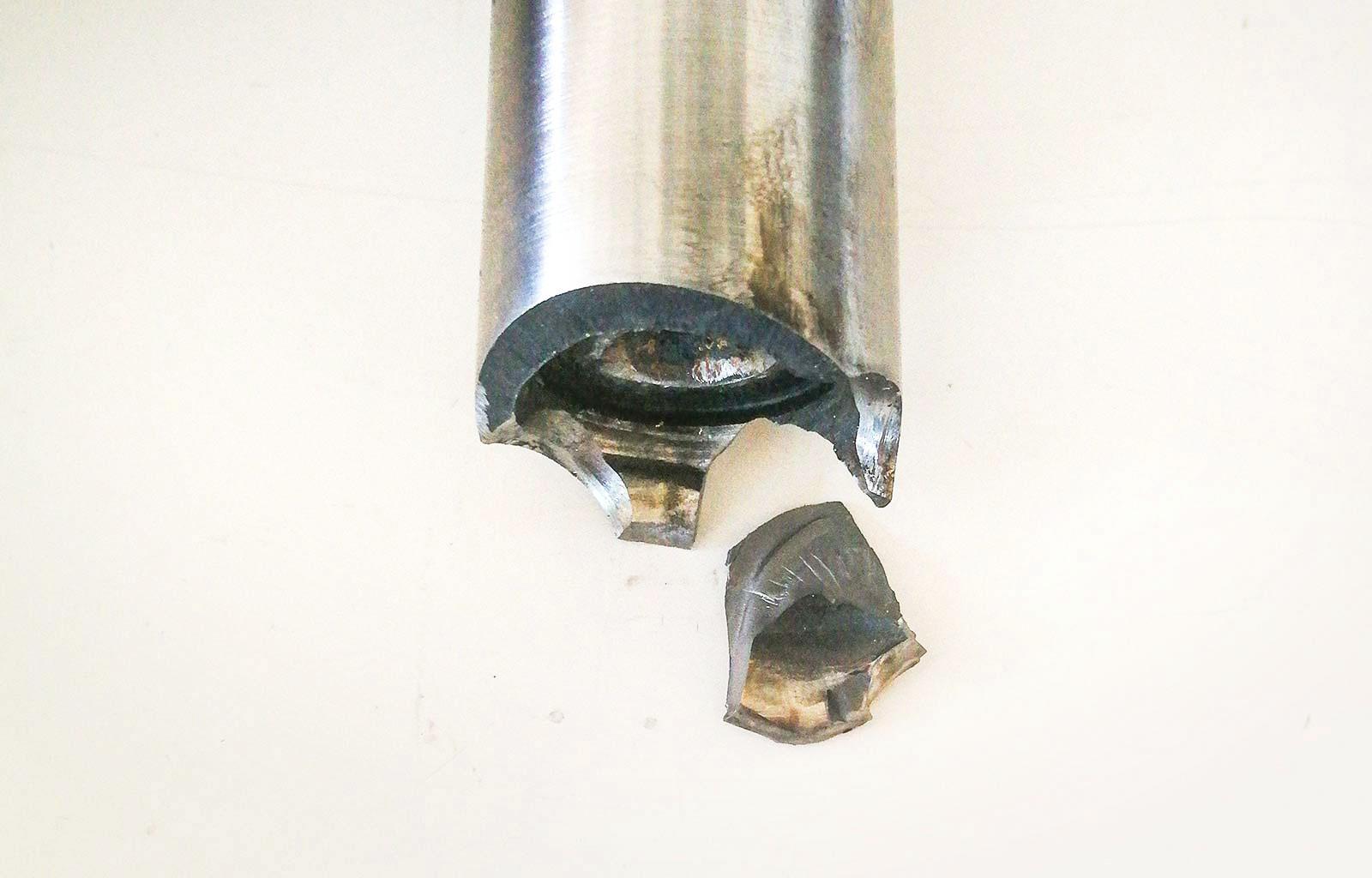

Wir halfen dem Kunden, ein Problem mit der Stärke seiner Maschine zu lösen, was zu einer patentierten Maschine führte.

Lies weiterStahlbaukonstruktion: flexible Lösungen für industrielle Herausforderungen

Industrielle Herausforderungen und die Bedeutung von Stahlkonstruktionen

In der Industrie stehen wir ständig vor Herausforderungen, die schnelle und nachhaltige Lösungen erfordern. Stahlkonstruktionen spielen in vielen Produktionsanlagen eine wichtige Rolle, denn sie bieten die notwendige Stärke und Flexibilität in anspruchsvollen Umgebungen. Die Verwendung von Stahl ermöglicht den Bau komplexer und großer Strukturen, die einer intensiven Nutzung und extremen Witterungsbedingungen standhalten können.

Der Entwurf von Stahlkonstruktionen erfordert fundiertes Fachwissen, um sicherzustellen, dass das Endergebnis technisch und wirtschaftlich optimal ist. Der Entwurfsprozess konzentriert sich auf Sicherheit, Haltbarkeit und Funktionalität. Entscheidend ist auch, dass unsere Konstruktionslösungen das Produktivitätswachstum unserer Kunden unterstützen und zukünftigen Anforderungen gerecht werden.

Agile Designprozesse reagieren auf schnelle Bedürfnisse

Wenn wir mit Produktionsproblemen konfrontiert werden, ist schnelles und effektives Handeln unerlässlich. Unsere agilen Designprozesse ermöglichen es, Lösungen schnell zu finden und umzusetzen. Dies erfordert die Fähigkeit, schnell auf veränderte Anforderungen und Umstände zu reagieren.

Dank unserer Agilität können wir lange Wartezeiten vermeiden und Ihre Anlage so schnell wie möglich wieder in Betrieb nehmen, um Ausfallzeiten und Produktionsverluste zu minimieren. Unsere Flexibilität erlaubt es uns auch, unser Design an neue Bedürfnisse und Herausforderungen anzupassen, die sich während des Projekts ergeben.

Kundenorientierung und Problemlösungskompetenz

Unser kundenorientierter Ansatz ist der Grundstein für unseren Erfolg im Stahlbau. Indem wir uns die Bedürfnisse unserer Kunden anhören und den Kern des Problems verstehen, sind wir in der Lage, Lösungen zu entwickeln, die den praktischen Herausforderungen gerecht werden. Dies erfordert eine enge Zusammenarbeit mit dem Kunden und ein gründliches Verständnis seines Geschäfts und seiner Prozesse.

Problemlösungskompetenz ist besonders wichtig, wenn es um anspruchsvolle Produktionsprobleme geht. Hier sind kreative und innovative Lösungen gefragt, die nicht nur das Problem beheben, sondern auch die langfristige Produktionseffizienz verbessern. Unser Fachwissen und unsere Erfahrung sorgen dafür, dass unsere Lösungen nachhaltig sind und einen Mehrwert für unsere Kunden schaffen.

Verantwortung und Qualitätssicherung

Verantwortung ist ein wesentlicher Bestandteil unseres Ansatzes bei der Konstruktion von Stahlkonstruktionen. Wenn wir ein Konstruktionsprojekt in Angriff nehmen, übernehmen wir die Verantwortung für den gesamten Prozess von Anfang bis Ende. Das bedeutet, dass wir uns an Projektziele, Zeitpläne und Budgets halten. Die Gewährleistung von Qualität ist von entscheidender Bedeutung, und diese wird durch sorgfältige Planung und Ausführung erreicht.

Unsere hochwertigen Stahlkonstruktionen sind langlebig und halten jahrzehntelanger Beanspruchung stand. Deshalb können wir eine lebenslange Garantie auf unsere Produkte geben, ein Beweis für die hohe Qualität und Zuverlässigkeit unserer Konstruktionsarbeit. Als verantwortungsbewusstes Unternehmen stellen wir sicher, dass sich unsere Kunden auf unseren Service und das Endergebnis verlassen können.

Technische und wirtschaftliche Optimierung

Die technische und wirtschaftliche Optimierung ist bei der Planung von Stahlkonstruktionen von großer Bedeutung. Es ist wichtig, dass die Lösungen, die wir entwerfen, kosteneffizient sind und das Wachstum des Unternehmens des Kunden unterstützen. Technische Optimierung bedeutet, dass die Konstruktionen alle technischen Anforderungen und Normen erfüllen.

Die wirtschaftliche Optimierung stellt sicher, dass unsere Designlösungen kosteneffizient sind und die bestmögliche Rendite bieten. Dies wird durch die Analyse verschiedener Optionen und die Auswahl der besten Gesamtlösung erreicht. Richtig dimensionierte und konzipierte Stahlkonstruktionen sind der Schlüssel zur Verbesserung der industriellen Effizienz und Wettbewerbsfähigkeit.

Maschinendesign: Ein Leitfaden für Experten

Grundlagen der Maschinenkonstruktion

Maschinendesign ist ein komplexer und mehrstufiger Prozess, der tiefgreifende technische Kenntnisse und kreatives Denken erfordert. Er umfasst alles von der Ideenfindung und Konzeption bis zur endgültigen Produktion und Prüfung. Das Ziel des Maschinendesigns ist es, funktionale, effiziente und sichere Maschinen zu entwickeln, die den Bedürfnissen und Anforderungen der Benutzer entsprechen.

Der Designprozess beginnt in der Regel mit der Definition von Bedürfnissen und Anforderungen. Diese Phase ist entscheidend, da sie die Richtung und die Ziele des Projekts festlegt. Dann geht es weiter zum konzeptionellen Design, bei dem erste Ideen und Lösungen entwickelt werden. Die Konzepte werden bewertet und die beste Option wird für die weitere Entwicklung ausgewählt.

Design Tools und Methoden

Heutzutage wird eine Vielzahl von computergestützten Konstruktionswerkzeugen (CAD) in der Maschinenkonstruktion eingesetzt. CAD-Software ermöglicht die Erstellung genauer und detaillierter Entwürfe, was den Konstruktionsprozess beschleunigt und Fehler reduziert. Sie bieten auch die Möglichkeit, Entwürfe vor der eigentlichen Fertigung zu simulieren und zu testen.

Eine weitere wichtige Methode ist die Finite-Elemente-Methode (FEM), mit der die Festigkeit von Strukturen und Komponenten berechnet werden kann. Mit Hilfe von FEM-Simulationen lässt sich vorhersagen, wie sich Maschinenteile unter verschiedenen Belastungsbedingungen verhalten werden, was die Zuverlässigkeit und Sicherheit der Konstruktion verbessert. Mit diesen Tools können wir sicherstellen, dass die von uns konstruierten Maschinen alle erforderlichen Normen und Vorschriften erfüllen.

Die Auswahl der Materialien und ihre Bedeutung

Die Wahl des Materials ist ein wichtiger Bestandteil des Maschinendesigns. Die Wahl des richtigen Materials wirkt sich direkt auf die Leistung, Haltbarkeit und Kosten der Maschine aus. Bei der Auswahl der Materialien müssen verschiedene Faktoren wie Festigkeit, Gewicht, Korrosionsbeständigkeit und Temperaturbeständigkeit berücksichtigt werden.

Stahl zum Beispiel ist wegen seiner Stärke und Haltbarkeit ein häufig verwendetes Material, aber es kann für bestimmte Anwendungen zu schwer sein. Aluminium ist eine leichtere Alternative, aber es ist nicht so stabil wie Stahl. Verbundwerkstoffe bieten ein hervorragendes Verhältnis zwischen Festigkeit und Gewicht, können aber in der Herstellung komplexer und teurer sein. Die Auswahl der Materialien muss sorgfältig getroffen werden, um die Designziele und Betriebsanforderungen der Maschine zu unterstützen.

Ergonomie und Benutzererfahrung

Ergonomie ist ein wichtiger Teil der Maschinenkonzeption, da sie sich direkt auf die Sicherheit und den Komfort des Bedieners auswirkt. Eine gut konzipierte Maschine berücksichtigt die physischen und kognitiven Bedürfnisse des Bedieners, was die Arbeitseffizienz verbessert und das Unfallrisiko verringert. Die Berücksichtigung der Ergonomie bei der Konstruktion kann auch die Ermüdung des Bedieners verringern und die allgemeine Benutzererfahrung verbessern.

Um das Benutzererlebnis zu verbessern, ist es wichtig, das Feedback der Benutzer einzuholen und die notwendigen Designänderungen vorzunehmen. Dazu kann die Verbesserung des Layouts von Bedienelementen, die Klarheit von Anzeigen und die Intuitivität der Benutzeroberfläche gehören. Benutzerzentriertes Design sorgt dafür, dass die Geräte einfach zu bedienen sind und die Erwartungen der Benutzer erfüllen.

Nachhaltige Entwicklung und Umweltauswirkungen

Nachhaltigkeit ist ein zunehmend wichtiger Bestandteil des Maschinendesigns. Konstrukteure müssen die Umweltauswirkungen von Maschinen während ihres gesamten Lebenszyklus berücksichtigen, von der Materialbeschaffung und Herstellung über die Nutzung bis hin zu Recycling und Entsorgung. Dies erfordert, dass Energieeffizienz, Materialeffizienz und Wiederverwertbarkeit im Designprozess berücksichtigt werden.

Die Entwicklung umweltfreundlicher Lösungen kann die Verwendung energieeffizienter Motoren und Komponenten, die Wahl leichterer und nachhaltigerer Materialien und die Konstruktion recycelbarer Teile umfassen. Eine nachhaltige Entwicklung reduziert nicht nur die Umweltbelastung, sondern kann auch finanzielle Einsparungen bringen und den Ruf eines Unternehmens als verantwortungsbewusster Bürger verbessern.

Innovation und Zukunftsaussichten

Der Maschinenbau ist ein sich ständig weiterentwickelnder Bereich, in dem Innovation eine Schlüsselrolle spielt. Neue Technologien wie künstliche Intelligenz, Robotik und 3D-Druck eröffnen neue Möglichkeiten und Herausforderungen für Designer. Die Nutzung dieser Technologien kann die Effizienz, Genauigkeit und Flexibilität des Designprozesses verbessern.

Es wird erwartet, dass sich das Maschinendesign in Zukunft mehr und mehr auf intelligente und selbstlernende Systeme konzentriert, die sich an veränderte Bedingungen und Benutzerbedürfnisse anpassen können. Dies erfordert kontinuierliches Lernen und die Anpassung an die Entwicklung neuer Technologien und Methoden. Wir bei Hefmec sind bestrebt, an der Spitze der Entwicklungen zu bleiben und unseren Kunden innovative und nachhaltige Lösungen zu bieten.

Produktionssimulationen – Sicherstellung der Rentabilität der Investition

Die Entwicklung der Produktion und Investitionen mögen wie einfache Entscheidungen erscheinen – fügen Sie Maschinen hinzu, erhöhen Sie die Kapazität und erwarten Sie, dass die Produktion im gleichen Maße wächst. Aber ist es wirklich so einfach?

Warum produzieren 10 Maschinen nicht immer doppelt so viel?

Wenn 5 Maschinen 5 Produkte pro Minute herstellen, warum sollten dann nicht 10 Maschinen 10 Produkte in der gleichen Zeit herstellen? Die Antwort liegt im gesamten Produktionsprozess: Materialbestände, Zwischenlager, Materialflüsse und Arbeitsbelastung können das Kapazitätswachstum begrenzen. Einfach mehr Maschinen hinzuzufügen, bedeutet nicht automatisch eine effizientere Produktion, wenn andere kritische Ressourcen nicht aufrechterhalten werden.

Das Problem war auch, dass Simulationssoftware viel Geld kostet und es einen Mangel an Simulationsexperten gibt. In vielen Fällen war es billiger, eine zusätzliche Maschine zu kaufen, als die notwendigen Simulationen durchzuführen. Aber jetzt nicht mehr.

Eine kosteneffektive Lösung zur Optimierung der Produktion

Jetzt haben wir endlich eine kostengünstige Lösung für diesen Markt, mit der sich die Produktionskapazität genau optimieren lässt – ohne starre Simulationsmodelle und hohe Kosten. Das Simulationsmodell kann einfach erstellt werden, sogar für eine ganze Fabrik und Tausende verschiedener Produktvarianten.

Wir bei Hefmec haben bereits vielen unserer Kunden geholfen, diese Simulationen zu nutzen, um die Investitionsrendite zu bewerten und die Anzahl der Produktionsmaschinen und die erforderlichen Zwischenlager zu optimieren, wenn die Produktionskapazität erhöht wird. Diese Analysen helfen uns dabei, herauszufinden, welche Investitionen wirklich einen Mehrwert bringen – und nicht nur mehr Maschinen, die auf der Produktionslinie warten.

Wie helfen Produktionssimulationen bei der Entscheidungsfindung?

- Identifizierung von Engpässen – Mit Hilfe von Simulationen können Sie herausfinden, wo die Produktion stockt und welche Faktoren die Kapazität einschränken.

- Optimierung der Ressourcen – Die Abstimmung von Maschinen-, Arbeits- und Materialflüssen verbessert die Effizienz und reduziert die Verschwendung.

- Kostenmanagement – Durch die Simulation verschiedener Anlageoptionen lässt sich vorhersagen, welche Lösungen die beste Rendite bringen.

- Echtzeit-Validierung – Unsere Simulationen basieren nicht nur auf theoretischen Modellen – wir haben sie mit realen Produktionsdaten validiert. Das bedeutet, dass unsere Modelle reale Produktionsbedingungen widerspiegeln und wir sicherstellen, dass sie genau genug sind, um die Auswirkungen von Investitionen vorherzusagen.

Lesen Sie mehr über unsere Dienstleistungen und Produkte oder kontaktieren Sie uns!

Geschrieben von Sami Jortikka, Senior Project Manager