Teollisuusyritysten tuotantoprosessien tehostaminen edellyttää tarkkaa suunnittelua ja oikein kohdistettuja ratkaisuja. Ammattitaitoinen mekaniikkasuunnittelu tarjoaa avaimet tuotannon hidasteiden ja esteiden poistamiseen, sillä sen avulla voidaan kehittää räätälöityjä teknisiä ratkaisuja juuri yrityksesi ongelmakohtiin. Tämä optimoi materiaalivirrat, tehostaa työprosesseja ja lisää tuotantokapasiteettia merkittävästi. Tunnistamalla ongelmakohdat ja soveltamalla niihin tarkoin mietittyjä suunnitteluratkaisuja, tuotannon tehokkuus paranee huomattavasti.

Mitkä ovat yleisimmät tuotannon ongelmat teollisuudessa?

Teollisuuden toimialasta riippumatta tuotannon tehokkuutta rajoittavat usein samankaltaiset pullonkaulat. Tyypillisesti nämä liittyvät vanhentuneeseen tai kapasiteetiltaan riittämättömään laitteistoon, joka ei pysty vastaamaan nykyisiin tuotantotarpeisiin. Tutkimusten mukaan jopa 78% valmistavan teollisuuden yrityksistä kärsii ainakin yhdestä merkittävästä tuotannon hidasteesta.

Materiaalivirtauksen ongelmat muodostavat toisen merkittävän pullonkaulatyypin. Suomen metalliteollisuudessa tehdyn selvityksen mukaan materiaalien kuljetus, säilytys ja käsittely vievät keskimäärin 35% tuotantoprosessin kokonaisajasta. Epälooginen tuotantolayout ja heikosti suunnitellut siirtymät työvaiheiden välillä hidastavat prosessia huomattavasti.

Myös epätehokkaat työprosessit ja manuaalisesti suoritettavat työvaiheet aiheuttavat merkittäviä viivästyksiä. Automaation puute erityisesti toistuvissa työvaiheissa näkyy sekä tuotantokapasiteetin rajoittumisena että laadunvaihteluna. Esimerkiksi elintarviketeollisuudessa automaation lisääminen pakkauslinjastoilla on nostanut tuotantokapasiteettia keskimäärin 40-60%.

Miten tunnistaa tuotannon pullonkaulat omassa yrityksessä?

Tuotannon pullonkaulojen tunnistaminen vaatii järjestelmällistä lähestymistapaa ja prosessien perusteellista analyysiä. Prosessikartoitus on ensimmäinen askel, jossa koko tuotantoketju dokumentoidaan visuaalisesti tunnistaen jokainen työvaihe, materiaalisiirto ja odotusaika. Tämä auttaa näkemään prosessin kokonaisuutena ja huomaamaan ilmeisimmät ongelmakohdat.

Tuotantoaikojen mittaus tarjoaa kvantitatiivista dataa prosessin tehokkuudesta. Mittaamalla eri työvaiheiden läpimenoajat, voidaan tunnistaa ne kohdat, jotka ovat merkittävästi hitaampia kuin muut vaiheet. Nämä hitaammat vaiheet muodostavat tuotannon pullonkauloja ja rajoittavat koko prosessin tehokkuutta.

Työntekijöiden haastattelut ovat myös arvokas tiedonlähde, sillä tuotannon parissa työskentelevät tuntevat prosessin käytännön haasteet parhaiten. Hefmecin projektikokemuksen mukaan operaattoreiden havainnot johtavat usein merkittäviin parannuksiin tuotantoprosesseissa.

Data-analyysi tuotannon seurantajärjestelmistä paljastaa pidempiaikaiset trendit ja vaihtelut. Analytiikkatyökalut auttavat tunnistamaan tuotantokoneiden käyttöasteet, seisokkiajat ja laatupoikkeamat, jotka voivat viitata prosessin pullonkauloihin.

Miksi mekaniikkasuunnittelu on avainasemassa ongelman ratkaisussa?

Mekaniikkasuunnittelu tarjoaa käytännön ratkaisuja tunnistettuihin tuotannon pullonkauloihin. Ammattitaitoinen suunnittelu mahdollistaa tuotantoprosessien optimoinnin rakenteellisella tasolla, jossa koneiden, laitteiden ja tuotantotilojen koko toimintalogiikka voidaan uudistaa tehokkaammaksi.

Eräs mekaniikkasuunnittelun keskeisistä vahvuuksista on räätälöityjen ratkaisujen kehittäminen juuri tietyn yrityksen tarpeisiin. Vakioratkaisut harvoin vastaavat täydellisesti yksittäisen tuotantolaitoksen erityishaasteisiin, mutta kohdennettu mekaniikkasuunnittelu mahdollistaa täsmällisen ongelmien ratkaisun.

Mekaniikkasuunnittelun vaikutus kokonaisprosessin sujuvuuteen on merkittävä. Esimerkiksi elintarviketeollisuudessa Hefmecin toteuttama pakkauslinjan uudelleensuunnittelu paransi tuotantokapasiteettia 45% ja vähensi materiaalihävikkiä 30%. Vastaavasti konepajateollisuudessa räätälöidyt tuotannon apulaitteet ovat lyhentäneet asetusaikoja jopa 70%.

Millaisia konkreettisia mekaniikkasuunnitteluratkaisuja on olemassa?

Automaatiolaitteet edustavat tehokkainta tapaa poistaa manuaalisiin työvaiheisiin liittyviä pullonkauloja. Erilaiset syöttölaitteet, kokoonpanoautomaatit ja laaduntarkistusjärjestelmät voivat moninkertaistaa tuotantonopeuden ja parantaa laatua. Erityisesti toistuvissa työvaiheissa automaation tuoma hyöty on kiistaton.

Kuljetinjärjestelmät ja materiaalinkäsittelylaitteet optimoivat tuotantolaitoksen materiaalivirrat. Räätälöidyt kuljetinratkaisut mahdollistavat tuotteiden sujuvan siirtymisen työvaiheesta toiseen minimoiden odotusajat ja manuaalisen käsittelyn tarpeen. Esimerkiksi puuteollisuudessa toteutettu materiaalinkäsittelyn automatisointi paransi läpimenoaikaa 65% ja vähensi trukkiliikenteen tarvetta 80%.

Robotiikka tarjoaa joustavia ratkaisuja vaihteleviin tuotantotarpeisiin. Modernit yhteistyörobotit (cobotit) mahdollistavat turvallisen työskentelyn ihmisten rinnalla, helpottaen ergonomisesti haastavia tai toistuvia työvaiheita. Metallikomponenttien tuotannossa robotisoitu viimeistely paransi tuotantonopeutta 70% samalla kun laatu parani huomattavasti.

Työkalujen ja kiinnittimien uudelleensuunnittelu voi merkittävästi nopeuttaa asetusaikoja ja parantaa työvaiheiden ergonomiaa. Hefmecin toteuttamassa piensarjatuotannossa asiakaskohtaiset pikakiinnittimet lyhensivät asetusaikoja 85%, mikä teki pienten sarjojen tuotannosta huomattavasti kannattavampaa.

Kuinka mitata mekaniikkasuunnitteluratkaisujen vaikutusta tuotantotehokkuuteen?

Läpimenoaikojen mittaus on yksi tärkeimmistä suunnitteluratkaisujen tehokkuuden mittareista. Vertaamalla tuotannon kokonaisläpimenoaikaa ennen ja jälkeen mekaniikkasuunnitteluratkaisujen implementoinnin, saadaan selkeä kuva niiden vaikutuksesta. Sama koskee yksittäisten työvaiheiden läpimenoaikoja, jotka usein lyhenevät merkittävästi automatisoinnin myötä.

Materiaalihukka on toinen keskeinen mittari, erityisesti valmistavan teollisuuden prosesseissa. Tarkasti suunnitellut materiaalin käsittely- ja työstöprosessit vähentävät hukkaa ja parantavat materiaalitehokkuutta. Automatisoitu mittaus ja leikkaus voi vähentää materiaalihukkaa jopa 40% manuaalisiin prosesseihin verrattuna.

Tuotantokapasiteetin kasvu kertoo suunnitteluratkaisujen kokonaisvaikutuksesta. Käytännössä tämä näkyy tuotantomäärien kasvuna samalla henkilöstömäärällä tai mahdollisuutena vastata kasvavaan kysyntään ilman merkittäviä lisäinvestointeja henkilöstöön.

ROI (Return on Investment) eli investoinnin tuottoprosentti on keskeinen mittari, joka osoittaa mekaniikkasuunnitteluratkaisujen taloudellisen kannattavuuden. Tyypillisesti onnistuneiden suunnitteluratkaisujen takaisinmaksuaika vaihtelee 6-18 kuukauden välillä, joskin merkittävissä prosessiuudistuksissa hyöty voi realisoitua jo muutamassa kuukaudessa.

Mekaniikkasuunnittelun tulevaisuus tuotannon optimoinnissa

Mekaniikkasuunnittelun rooli tuotannon pullonkaulojen ratkaisemisessa korostuu entisestään tulevaisuudessa. Teollisuuden digitalisaatio ja automaation lisääntyminen vaativat entistä integroidumpia suunnitteluratkaisuja, joissa mekaniikka, automaatio ja digitaaliset järjestelmät toimivat saumattomasti yhteen.

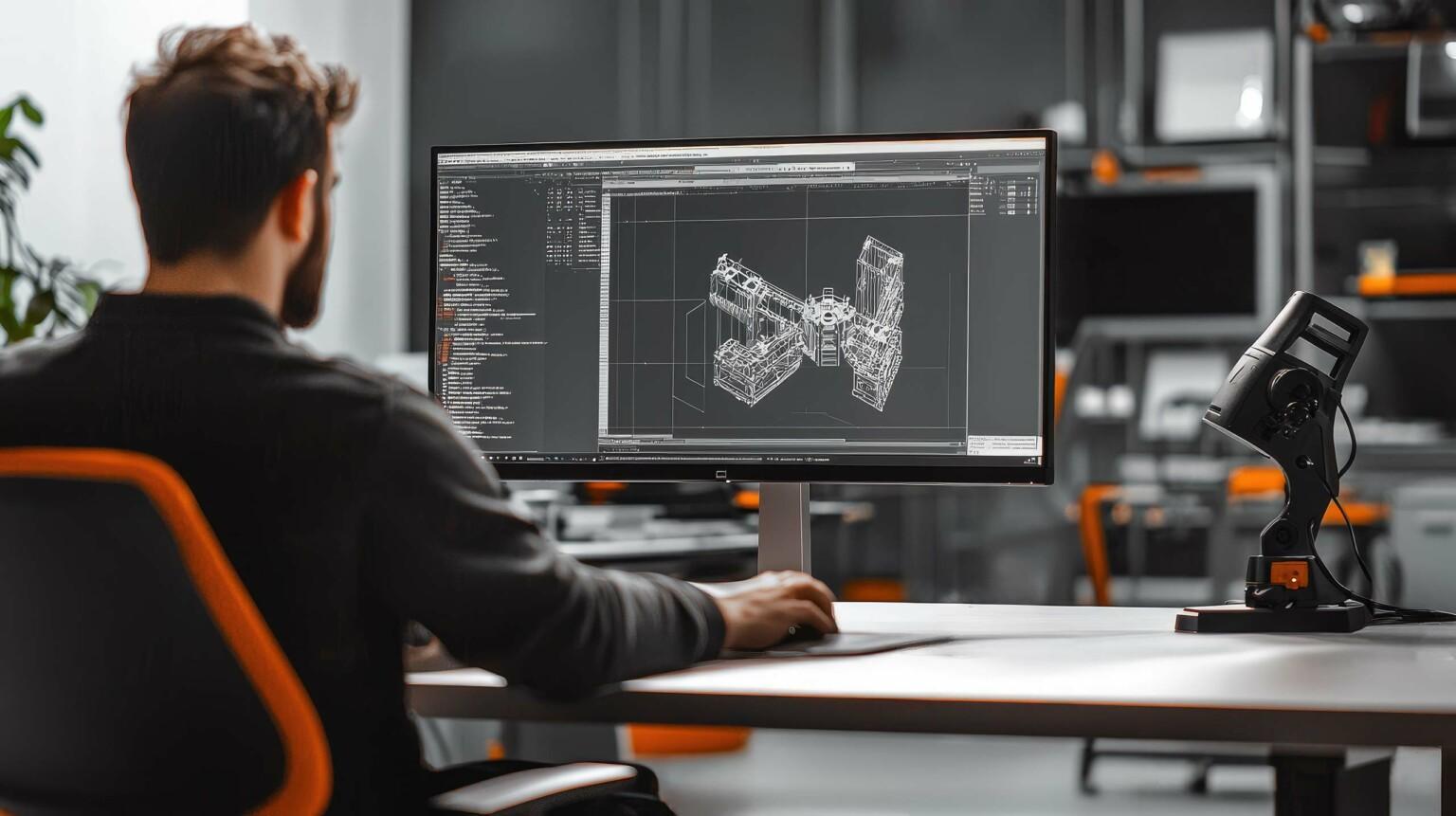

Digitaalinen kaksoisteknologia (Digital Twin) edustaa mekaniikkasuunnittelun uutta suuntaa. Virtuaaliset simulaatiot mahdollistavat tuotantoprosessien testaamisen ja optimoinnin ennen fyysisiä muutoksia, mikä säästää aikaa ja resursseja. Hefmec hyödyntää simulaatioita yhä enemmän tuotannon pullonkaulojen tunnistamisessa ja ratkaisujen arvioinnissa.

Tekoälyn hyödyntäminen suunnitteluprosesseissa tehostaa ratkaisujen kehittämistä. Generatiivinen suunnittelu ja koneoppiminen auttavat löytämään optimaalisia rakenneratkaisuja, jotka vastaavat tuotannon haasteisiin entistä tehokkaammin.

Yrityksille, jotka harkitsevat mekaniikkasuunnittelun hyödyntämistä tuotannon tehostamisessa, suosittelemme prosessin aloittamista tuotannon nykytilan perusteellisella kartoituksella. Tunnistamalla merkittävimmät pullonkaulat ja priorisoimalla ne vaikuttavuuden mukaan, voidaan mekaniikkasuunnittelun resurssit kohdistaa alueille, joilla saavutetaan suurin hyöty. Asiantunteva kumppani, kuten Hefmec, auttaa sekä pullonkaulojen tunnistamisessa että tehokkuutta parantavien ratkaisujen toteuttamisessa.