Nostoratkaisun yhteensopivuuden varmistaminen tuotantolinjan kanssa edellyttää järjestelmällistä lähestymistapaa, jossa huomioidaan tekniset vaatimukset, fyysiset rajoitteet ja ohjausjärjestelmien integraatio. Prosessi alkaa perusteellisella tarvekartoituksella ja teknisten spesifikaatioiden määrittelyllä, jatkuen suunnittelun ja toteutuksen kautta aina käyttöönottoon ja jatkuvaan optimointiin saakka.

Nostoratkaisun ja tuotantolinjan yhteensopivuuden merkitys tuotannossa

Nostoratkaisut muodostavat modernin tuotannon selkärangan, mahdollistaen materiaalien tehokkaan siirtämisen ja käsittelyn tuotantoprosessin eri vaiheissa. Nostoratkaisun yhteensopivuus tuotantolinjan kanssa on kriittinen tekijä, joka vaikuttaa suoraan tuotannon sujuvuuteen, henkilöstön turvallisuuteen ja kokonaiskustannuksiin.

Yhteensopivuuden puutteet voivat johtaa merkittäviin tuotannonmenetyksiin, ylimääräisiin henkilöstökuluihin ja pahimmillaan vaaratilanteisiin. Hyvin suunniteltu ja integroitu nostoratkaisu puolestaan parantaa tuotannon läpimenoaikoja, vähentää manuaalisen työn tarvetta ja minimoi tapaturmariskejä.

Keskeisimmät yhteensopivuuden osa-alueet kattavat nostokapasiteetin ja kuormituksen yhteensovittamisen, fyysisten mittojen ja liikkumisvälien optimoinnin, ohjausjärjestelmien saumattoman kommunikaation sekä mekaanisten ja sähköisten liitäntöjen standardinmukaisuuden. Jokainen näistä osa-alueista vaatii erityistä huomiota ja asiantuntemusta onnistuneen kokonaisuuden saavuttamiseksi.

Mitä teknisiä tekijöitä tulee huomioida nostoratkaisun valinnassa?

Teknisten tekijöiden huolellinen arviointi muodostaa perustan onnistuneelle nostoratkaisun valinnalle. Nostokapasiteetin määrittely suhteessa tuotantolinjan tarpeisiin on ensimmäinen ja tärkein vaihe, jossa analysoidaan sekä nykyiset että tulevaisuuden kuormitustarpeet.

Nostokapasiteetti tulee mitoittaa riittävällä varmuuskertoimella, huomioiden maksimikuormat, dynaamiset voimat ja mahdolliset epätasaiset kuormitukset. Nostopalkkien valinnassa on otettava huomioon nostettavien kappaleiden muoto, paino ja painopiste. Säädettävät nostopalkit tarjoavat joustavuutta vaihtuviin tarpeisiin, kun taas kiinteät ratkaisut sopivat toistuviin, standardoituihin nostoihin.

Fyysisten mittojen ja liikkumisvälien yhteensovittaminen vaatii tarkkaa suunnittelua. Nostoratkaisun on mahduttava olemassa olevaan tilaan häiritsemättä muita tuotantoprosesseja. Liikkumisvälien on katettava kaikki tarvittavat nostopisteet ja siirtoreitit.

Ohjausjärjestelmien yhteensopivuus ja kommunikaatioprotokollat muodostavat modernin tuotantolinjan integroinnin ytimen. Nostoratkaisun on kyettävä kommunikoimaan saumattomasti tuotantolinjan muiden komponenttien kanssa, jakamaan tilatietoja ja vastaanottamaan ohjauskomentoja.

Sähköisten ja mekaanisten liitäntöjen standardit varmistavat teknisen yhteensopivuuden ja helpottavat huoltotoimenpiteitä. Standardoidut liitännät mahdollistavat myös järjestelmän laajentamisen ja päivittämisen tulevaisuudessa.

Miten nostoratkaisun integrointi tuotantolinjaan toteutetaan käytännössä?

Nostoratkaisun integrointi olemassa olevaan tuotantolinjaan on vaiheittainen prosessi, joka alkaa perusteellisesta suunnittelusta ja päättyy optimoituun käyttöönottoon. Onnistunut integrointi edellyttää järjestelmällistä lähestymistapaa ja tiivistä yhteistyötä eri osapuolten välillä.

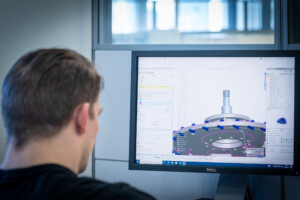

Suunnitteluvaiheessa laaditaan yksityiskohtainen dokumentaatio, joka sisältää tekniset piirustukset, liitäntäkaaviot ja prosessikuvaukset. Tuotantolinjan integrointi vaatii tarkkaa yhteensopivuuden varmistamista, jossa analysoidaan mekaaniset rajapinnat, sähköiset kytkennät ja ohjauslogiikan yhteentoimivuus.

Asennuksen aikana noudatetaan ennalta määritettyjä tarkistuspisteitä, joissa varmistetaan jokaisen vaiheen onnistuminen ennen seuraavaan siirtymistä. Mekaaninen asennus sisältää nostopalkkien kiinnityksen, tukirakenteiden vahvistamisen ja turvavarusteiden asennuksen. Sähköasennuksissa huomioidaan tehonsyöttö, ohjauskaapelointi ja turvapiirit.

Testausmenetelmät kattavat sekä yksittäisten komponenttien että koko järjestelmän toiminnan verifioinnin. Kuormitustestit, liikeratojen tarkistukset ja turvatoimintojen testaus ovat kriittisiä vaiheita ennen tuotantokäyttöä.

Käyttöönoton yhteydessä tehdään tarvittavat säädöt ja optimointi todellisissa tuotanto-olosuhteissa. Henkilöstön koulutus, käyttöohjeiden laatiminen ja huolto-ohjelman määrittely varmistavat järjestelmän tehokkaan ja turvallisen käytön.

Miksi ammattimainen tekninen konsultointi on tärkeää nostoratkaisuissa?

Ammattimainen tekninen konsultointi tuo nostoratkaisuprojekteihin syvällistä asiantuntemusta ja kokemusta, joka on välttämätöntä monimutkaisten teknisten haasteiden ratkaisemisessa. Asiantuntijan kyky tunnistaa potentiaaliset ongelmat jo suunnitteluvaiheessa säästää merkittävästi aikaa ja kustannuksia.

Kokonaisvaltainen näkemys projektiin on yksi teknisen konsultoinnin keskeisistä eduista. Asiantuntija osaa arvioida nostoratkaisun vaikutukset koko tuotantoprosessiin, tunnistaa pullonkaulat ja ehdottaa optimaalisia ratkaisuja. Tekninen konsultointi kattaa niin mekaanisen suunnittelun, sähköjärjestelmien integroinnin kuin turvallisuusnäkökohtienkin huomioimisen.

Riskien tunnistaminen ja ennaltaehkäisy suunnitteluvaiheessa on kriittistä projektin onnistumisen kannalta. Kokenut konsultti tunnistaa tyypilliset sudenkuopat ja osaa varautua niihin etukäteen. Turvallisuusriskien arviointi, kuormituslaskelmat ja yhteensopivuusanalyysit ovat osa ammattitaitoista suunnitteluprosessia.

Pitkäaikaisen toimintavarmuuden varmistaminen edellyttää syvällistä ymmärrystä nostolaitteiden suunnittelusta ja koneenrakennuksen periaatteista. Ammattitaitoinen konsultti huomioi koko elinkaaren aikaiset tarpeet, mukaan lukien huollon, päivitykset ja mahdolliset laajennukset.

| Konsultoinnin osa-alue | Hyödyt projektille | Vaikutus lopputulokseen |

|---|---|---|

| Tekninen suunnittelu | Optimoidut ratkaisut, standardien noudattaminen | Toimintavarma ja tehokas järjestelmä |

| Riskienhallinta | Ongelmien ennaltaehkäisy, turvallisuuden varmistaminen | Minimoitu käyttökatkosriski |

| Projektikoordinointi | Aikataulussa pysyminen, resurssien optimointi | Kustannustehokas toteutus |

| Käyttöönottotuki | Sujuva käynnistys, henkilöstön koulutus | Nopea tuottavuuden saavuttaminen |

Keskeiset toimenpiteet nostoratkaisun yhteensopivuuden varmistamiseksi

Nostoratkaisun yhteensopivuuden varmistaminen vaatii järjestelmällistä lähestymistapaa, jossa jokainen vaihe suunnittelusta käyttöönottoon on huolellisesti toteutettu. Keskeisten toimenpiteiden tunnistaminen ja niiden oikea-aikainen suorittaminen on projektin onnistumisen edellytys.

Tärkeimmät vaiheet alkavat perusteellisesta alkukartoituksesta, jossa määritellään tuotantolinjan vaatimukset ja rajoitteet. Tuotannonkehittäminen edellyttää nykytilanteen analysointia ja tulevaisuuden tarpeiden ennakointia. Teknisten spesifikaatioiden laatiminen, yhteensopivuustestien suunnittelu ja dokumentoinnin valmistelu muodostavat projektin kivijalan.

Muistilista projektin onnistumisen varmistamiseksi sisältää seuraavat kriittiset kohdat:

- Nostokapasiteetin ja kuormitustarpeiden yhteensovittaminen

- Fyysisten mittojen ja tilavaatimusten varmistaminen

- Ohjausjärjestelmien yhteensopivuuden testaus

- Turvallisuusjärjestelmien integrointi ja verifiointi

- Henkilöstön koulutussuunnitelman laatiminen

- Huolto- ja ylläpito-ohjelman määrittely

Jatkuvan kehittämisen ja ylläpidon merkitys korostuu erityisesti tuotantolinjan optimoinnissa. Säännöllinen seuranta, suorituskyvyn mittaaminen ja palautteen kerääminen mahdollistavat jatkuvan parantamisen. Ennakoiva huolto ja säännölliset tarkastukset varmistavat järjestelmän luotettavan toiminnan.

Yhteistyökumppanin valinnassa kannattaa kiinnittää huomiota kokemukseen vastaavista projekteista, tekniseen osaamiseen ja kykyyn tarjota kokonaisvaltaisia ratkaisuja. Luotettava kumppani tarjoaa tukea koko projektin elinkaaren ajan, suunnittelusta käyttöönottoon ja ylläpitoon. Referenssit, sertifikaatit ja kyky ymmärtää asiakkaan liiketoiminnan erityispiirteet ovat tärkeitä valintakriteerejä.

Nostoratkaisun onnistunut integrointi tuotantolinjaan on monivaiheinen prosessi, joka vaatii teknistä osaamista, huolellista suunnittelua ja järjestelmällistä toteutusta. Oikein toteutettuna se parantaa merkittävästi tuotannon tehokkuutta, turvallisuutta ja joustavuutta. Ammattimaisen kumppanin valinta ja systemaattinen lähestymistapa varmistavat, että nostoratkaisu palvelee tuotannon tarpeita optimaalisesti nyt ja tulevaisuudessa.