Koneensuunnittelun perusteet

Koneensuunnittelu on monimutkainen ja monivaiheinen prosessi, joka vaatii syvällistä teknistä osaamista ja luovaa ajattelua. Se kattaa kaiken ideoinnista ja konseptoinnista aina lopulliseen tuotantoon ja testaukseen. Koneensuunnittelun tavoitteena on luoda toimivia, tehokkaita ja turvallisia koneita, jotka täyttävät käyttäjien tarpeet ja vaatimukset.

Suunnitteluprosessi alkaa yleensä tarpeiden ja vaatimusten määrittelyllä. Tämä vaihe on kriittinen, sillä se määrittää projektin suuntaviivat ja tavoitteet. Tämän jälkeen siirrytään konseptisuunnitteluun, jossa luodaan alustavia ideoita ja ratkaisuja. Konseptit arvioidaan ja valitaan paras vaihtoehto jatkokehitykseen.

Suunnittelutyökalut ja -menetelmät

Nykyään koneensuunnittelussa käytetään laajasti erilaisia tietokoneavusteisia suunnittelutyökaluja (CAD). CAD-ohjelmistot mahdollistavat tarkkojen ja yksityiskohtaisten suunnitelmien luomisen, mikä nopeuttaa suunnitteluprosessia ja vähentää virheiden määrää. Lisäksi ne tarjoavat mahdollisuuden simuloida ja testata suunnitelmia ennen varsinaista valmistusta.

Toinen tärkeä menetelmä on elementtimenetelmä (FEM), joka mahdollistaa rakenteiden ja komponenttien lujuuslaskennan. FEM-simuloinnit auttavat ennakoimaan, miten koneen osat käyttäytyvät erilaisissa kuormitustilanteissa, mikä parantaa suunnittelun luotettavuutta ja turvallisuutta. Näiden työkalujen avulla voimme varmistaa, että suunnittelemamme koneet täyttävät kaikki vaaditut standardit ja määräykset.

Materiaalivalinnat ja niiden merkitys

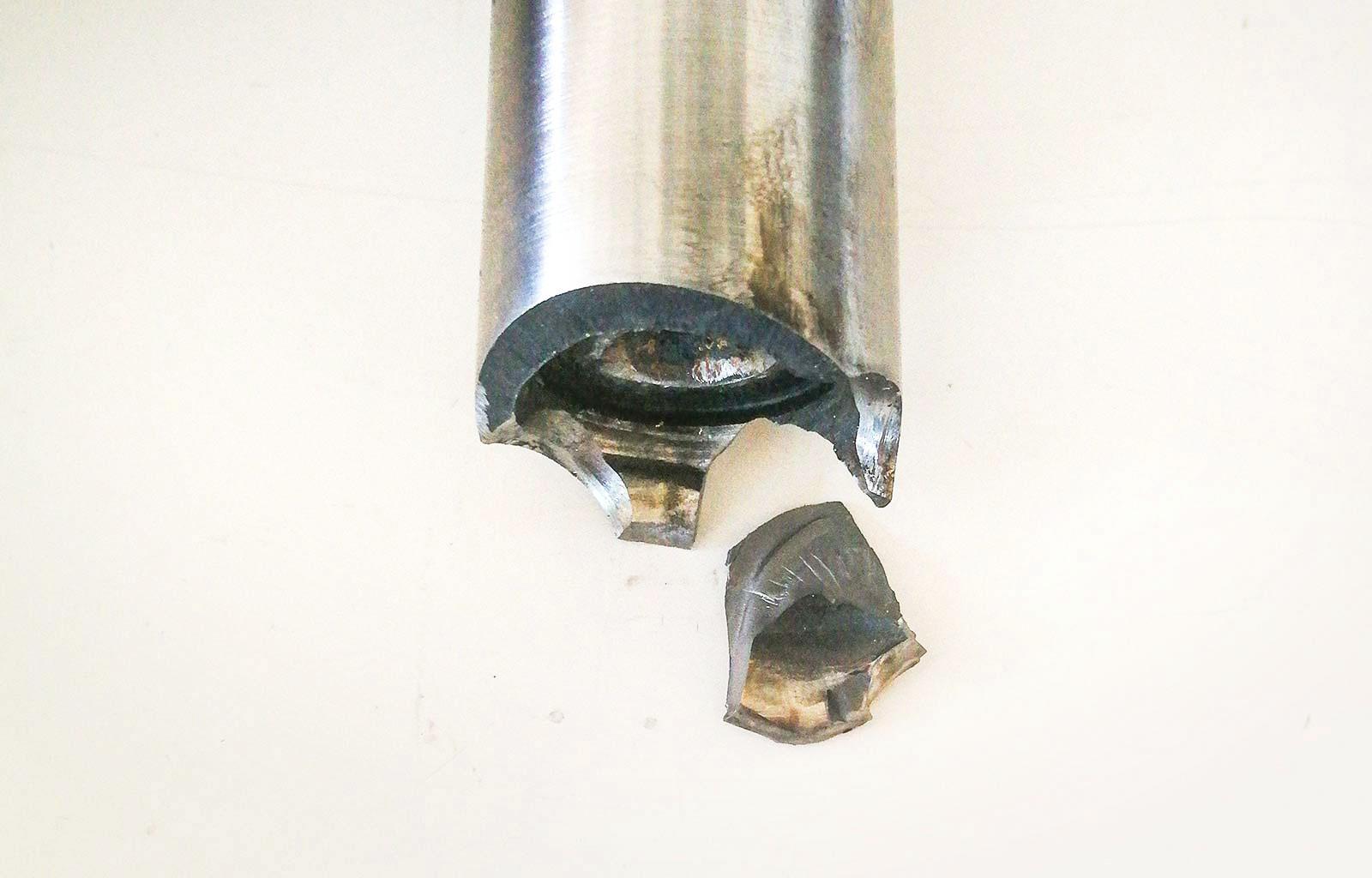

Materiaalivalinnat ovat keskeinen osa koneensuunnittelua. Oikean materiaalin valinta vaikuttaa suoraan koneen suorituskykyyn, kestävyyteen ja kustannuksiin. Materiaalien valinnassa on otettava huomioon useita tekijöitä, kuten lujuus, paino, korroosionkestävyys ja lämpötilan kesto.

Esimerkiksi teräs on yleisesti käytetty materiaali sen lujuuden ja kestävyyden vuoksi, mutta se voi olla liian raskas tiettyihin sovelluksiin. Alumiini on kevyempi vaihtoehto, mutta se ei ole yhtä luja kuin teräs. Komposiittimateriaalit tarjoavat erinomaisen lujuus-painosuhteen, mutta niiden valmistus voi olla monimutkaisempaa ja kalliimpaa. Materiaalivalinnat on tehtävä huolellisesti, jotta ne tukevat koneen suunnittelutavoitteita ja käyttövaatimuksia.

Ergonomia ja käyttäjäkokemus

Ergonomia on tärkeä osa koneensuunnittelua, sillä se vaikuttaa suoraan käyttäjän turvallisuuteen ja mukavuuteen. Hyvin suunniteltu kone ottaa huomioon käyttäjän fyysiset ja kognitiiviset tarpeet, mikä parantaa työtehokkuutta ja vähentää tapaturmariskiä. Ergonomian huomioiminen suunnittelussa voi myös vähentää käyttäjän väsymystä ja parantaa yleistä käyttökokemusta.

Käyttäjäkokemuksen parantamiseksi on tärkeää kerätä palautetta käyttäjiltä ja tehdä tarvittavia muutoksia suunnitteluun. Tämä voi sisältää esimerkiksi ohjainten sijoittelun, näyttöjen selkeyden ja käyttöliittymän intuitiivisuuden parantamista. Käyttäjäkeskeinen suunnittelu varmistaa, että koneet ovat helppokäyttöisiä ja täyttävät käyttäjien odotukset.

Kestävä kehitys ja ympäristövaikutukset

Kestävä kehitys on yhä tärkeämpi osa koneensuunnittelua. Suunnittelijoiden on otettava huomioon koneiden ympäristövaikutukset koko niiden elinkaaren ajan, aina materiaalien hankinnasta ja valmistuksesta käytön kautta kierrätykseen ja hävittämiseen. Tämä edellyttää energiatehokkuuden, materiaalitehokkuuden ja kierrätettävyyden huomioimista suunnitteluprosessissa.

Ympäristöystävällisten ratkaisujen kehittäminen voi sisältää esimerkiksi energiatehokkaiden moottoreiden ja komponenttien käyttöä, kevyempien ja kestävämpien materiaalien valintaa sekä kierrätettävien osien suunnittelua. Kestävä kehitys ei ainoastaan vähennä ympäristövaikutuksia, vaan se voi myös tuoda taloudellisia säästöjä ja parantaa yrityksen mainetta vastuullisena toimijana.

Innovaatio ja tulevaisuuden näkymät

Koneensuunnittelu on jatkuvasti kehittyvä ala, jossa innovaatioilla on keskeinen rooli. Uudet teknologiat, kuten tekoäly, robotiikka ja 3D-tulostus, avaavat uusia mahdollisuuksia ja haasteita suunnittelijoille. Näiden teknologioiden hyödyntäminen voi parantaa suunnitteluprosessin tehokkuutta, tarkkuutta ja joustavuutta.

Tulevaisuudessa koneensuunnittelun odotetaan keskittyvän entistä enemmän älykkäisiin ja itseoppiviin järjestelmiin, jotka voivat mukautua muuttuviin olosuhteisiin ja käyttäjien tarpeisiin. Tämä edellyttää jatkuvaa oppimista ja sopeutumista uusien teknologioiden ja menetelmien kehitykseen. Me Hefmecillä olemme sitoutuneet pysymään kehityksen kärjessä ja tarjoamaan asiakkaillemme innovatiivisia ja kestäviä ratkaisuja.

Aiheeseen liittyvät artikkelit

- Milloin yrityksen kannattaa ulkoistaa lujuuslaskenta?

- Mitkä nostoapuvälineet soveltuvat parhaiten teollisuuskäyttöön?

- Mitkä kunnossapidon työkalut soveltuvat parhaiten erityisen vaativiin ympäristöihin?

- Lujuuslaskenta – Avain turvalliseen ja kustannustehokkaaseen suunnitteluun

- Suunnittelu- ja lujuuslaskentaprojektit tehokkaasti ja ammattitaidolla