Autoimme asiakasta ratkaisemaan lujuusteknisen ongelman, jonka tuloksena syntyi patentoitu kone.

Mitä on meistaus?

”Meisto eli meistaus on metallituotteiden käsittelyssä käytettävä menetelmä, jolla meistiä käyttämällä viimeistellään käsiteltävänä oleva pintamateriaali leikkaamalla tai puristamalla se haluttuun muotoon. Menetelmästä käytetään toisinaan myös nimitystä stanssaus, jolla kuitenkin yleisemmin tarkoitetaan kirjapainotaidossa käytettävää vastaavaa menetelmää.” (Wikipedia)

Miksi pistin ei kestä putken leikkausta?

Keväällä 2020 olin ollut töissä Hefmecissä DI-opintojen ohessa noin kaksi vuotta. Olin nähnyt jo monia erilaisia projekteja ajoneuvoteollisuudesta, elintarviketeollisuudesta, raskaasta konepajateollisuudesta ja monilta muilta aloilta. Sitten eräässä asiakasprojektissa vastaani tuli tällainen, ensisilmäyksellä hyvin harmittoman näköinen tilanne:

Asiakkaalla oli kehitystyön alla pistinkone, jolla oli tarkoitus tehdä jo etukäteen haastavaksi tiedettyä putken sivuttaista pistoa. Kyseessä oli uusi menetelmä, jolle oli asetettu suuret odotukset. Käytännön kokeissa yksikään testattu pistin ei kuitenkaan kestänyt käyttöä, jonka seurauksena asiakkaan kehittämää konetta ei saatu valmiiksi.

Hefmec ottaa haasteen vastaan

Olimme tehneet tälle varsin idearikkaalle asiakkaalle jo vuosien ajan mekaniikkasuunnittelua. Työnjako oli selvä: asiakkaalla on vuosikymmenien tuoma kokemus oman alansa ongelmanratkonnasta, ja meillä on laaja kokemus modernien 3D-suunnitteluohjelmien hyödyntämisestä. Tästä syystä olimme luonteva kumppani myös nyt esille nousseen haasteen ratkojaksi. Jo projektin alkuvaiheessa kaikilla osapuolilla oli juurisyystä valistunut arvaus. Kun haastetta lähdettiin tutkimaan tarkemmin, kävi selväksi, että visaisen pulman lisäksi tässä voisi olla aineksia myös diplomityöhön.

Juurisyyn kartoitus: haasteena terään kohdistuvat voimat

Normaalisti meistauksessa materiaali leikataan kohtisuoraan, jolloin työkaluun kohdistuvat voimat ovat terän suuntaisia ja niiden taivuttava vaikutus on vähäinen. Asiakas kokeili erilaisia teriä ilman merkittäviä parannuksia leikkausjäljessä tai terän kestävyydessä. Putken sivuttaisessa pistämisessä haasteena olivat terän kärkeen kohdistuvat sivuttaiset voimat, kun terän liike ei tapahdu kohtisuoraan putken pintaa vasten. Sivuttaiset voimat aiheuttivat terän kärkeen voimakasta taivutusta, joka sai aikaan sen, että pistin ei kestänyt kuin muutaman lävistyskerran ennen rikkoutumista.

Ongelmatilanteen simulointi ja optimaalisen geometrian haku

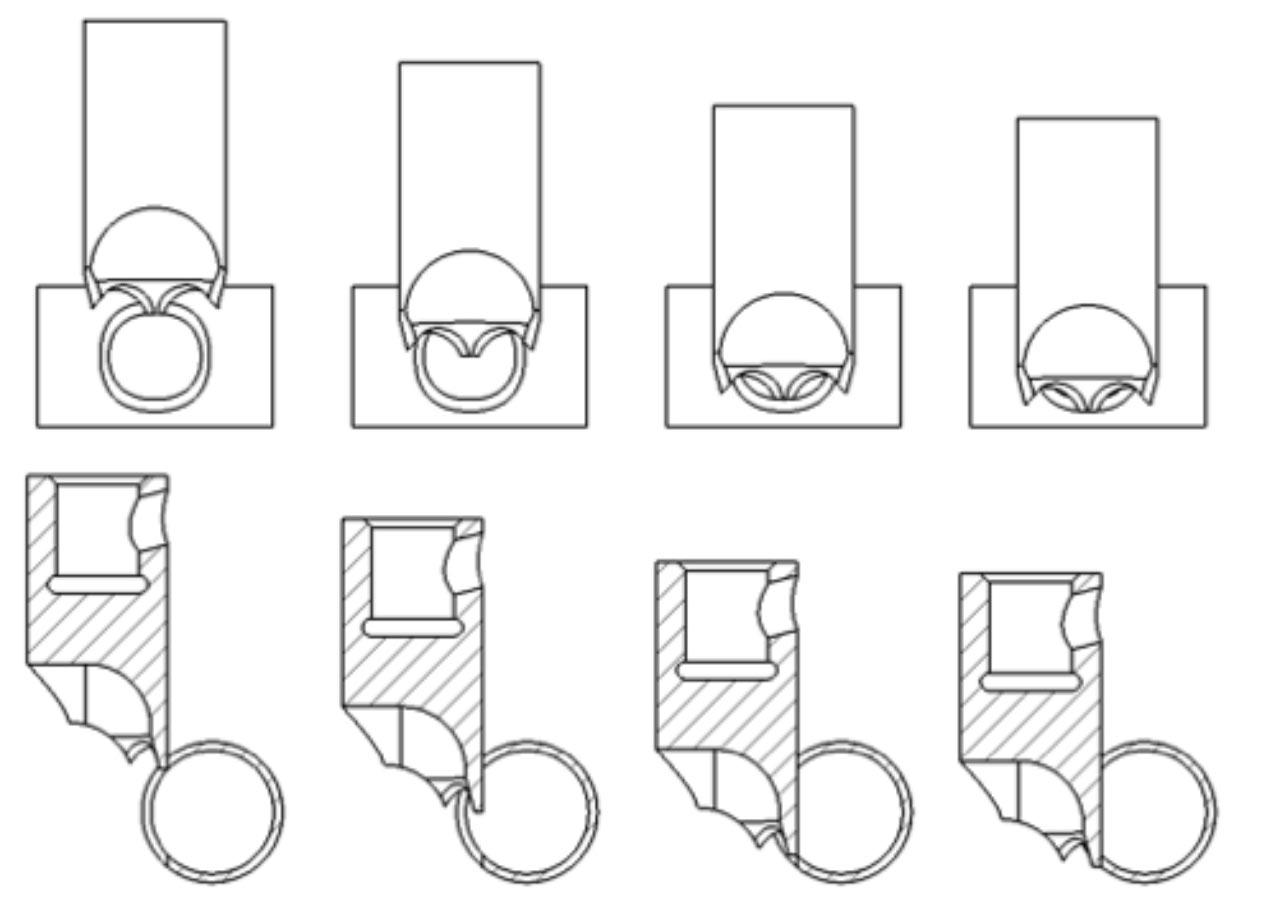

Terän muotoilulla pyrittiin pienentämään terään kohdistuvia voimia. Terää mallinnettiin leikkaustapahtuman eri vaiheissa ja tutkittiin leikkaavan reunan muotoa suhteessa syntyvään reikään. Tavoitteena oli muotoilla terän reuna siten, että lastun irtoaminen tapahtuu leikkautumalla eikä repeytymällä.

Käytännön kokeiden kautta ratkaisuun

- Oikeat välykset

Myös oikeiden välysten määrittäminen pistimen ja vastakappaleen välille otettiin huomioon. Pienempi välys tuottaa paremman leikkausjäljen, mutta toisaalta suurempi välys pienentää terään kohdistuvia voimia. Oikea välys, joka tuotti riittävän leikkausjäljen, löytyi lopulta käytännön kokeiden kautta. - Voitelu

Terälle lisättiin myös voitelu pienentämään kitkaa. Näin tarvittavaa voimaa pystyttiin edelleen pienentämään. - Materiaali

Lopullisen terän materiaaliksi valikoitui pulveriteräs, jossa sitkeys ja kovuus yhdistyivät parhaalla tavalla. Tämä yhdistettiin vielä sopivaan pintakäsittelyyn, jolloin terän pinnasta saatiin riittävän kulumista kestävä.

Projektin lopputuloksena saatiin käyttöä kestävä terä, joka tuotti myös hyvän leikkausjäljen. Asiakas sai haettua koneelle patenttia ja minä sain diplomityön kansiin hyvin arvosanoin!

Onko teillä vastaavia haasteita meistaukseen tai muihin valmistusteknisiin menetelmiin liittyen? Ottakaa yhteyttä tuotepäällikkö Petja Lindströmiin (+358 40 740 4771), niin kehitetään yhdessä teille sopivat työkalut ja -menetelmät!