Suunnittelun merkitys kustannusten hallinnassa

Mekaniikkasuunnittelu on keskeinen osa tuotteen kehitysprosessia, ja sen vaikutus tuotteen kustannuksiin on merkittävä. Hyvin suunniteltu tuote voi säästää huomattavasti valmistuskustannuksissa, kun taas huonosti suunniteltu tuote voi johtaa ylimääräisiin kuluihin ja jopa tuotteen epäonnistumiseen markkinoilla. Suunnitteluvaiheessa tehdyt päätökset, kuten materiaalivalinnat ja valmistusmenetelmät, vaikuttavat suoraan tuotteen lopullisiin kustannuksiin.

Suunnittelun aikana on tärkeää ottaa huomioon tuotteen koko elinkaari, ei pelkästään valmistusvaihe. Tämä tarkoittaa, että suunnittelijoiden on mietittävä myös tuotteen huolto- ja korjauskustannuksia sekä mahdollisia kierrätys- ja hävityskustannuksia. Näin varmistetaan, että tuote on kustannustehokas koko elinkaarensa ajan.

Materiaalivalintojen vaikutus

Materiaalivalinnat ovat yksi merkittävimmistä tekijöistä, jotka vaikuttavat tuotteen kustannuksiin. Eri materiaalit voivat vaihdella huomattavasti hinnaltaan, ja niiden valinta vaikuttaa suoraan valmistuskustannuksiin. Esimerkiksi kevyemmät materiaalit voivat vähentää kuljetuskustannuksia, mutta ne saattavat olla kalliimpia hankkia. Toisaalta, halvempien materiaalien käyttö voi johtaa korkeampiin huoltokustannuksiin ja lyhyempään käyttöikään.

Materiaalien valinnassa on tärkeää tasapainottaa kustannukset ja suorituskyky. Tämä tarkoittaa, että suunnittelijoiden on tehtävä perusteellisia analyysejä ja testejä varmistaakseen, että valitut materiaalit täyttävät tuotteen vaatimukset ilman, että ne aiheuttavat ylimääräisiä kustannuksia. Tämä prosessi voi sisältää myös yhteistyötä materiaalitoimittajien kanssa, jotta voidaan löytää kustannustehokkaita ratkaisuja.

Valmistusmenetelmien optimointi

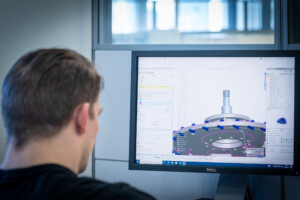

Valmistusmenetelmien valinta ja optimointi ovat keskeisiä tekijöitä tuotteen kustannusten hallinnassa. Eri valmistusmenetelmät voivat vaihdella huomattavasti kustannuksiltaan, ja niiden valinta vaikuttaa suoraan tuotteen lopullisiin kustannuksiin. Esimerkiksi automatisoidut valmistusprosessit voivat vähentää työvoimakustannuksia, mutta ne saattavat vaatia suuria alkuinvestointeja laitteisiin ja ohjelmistoihin.

Valmistusmenetelmien optimointi voi myös sisältää tuotantoprosessien virtaviivaistamista ja jätteiden minimointia. Tämä voi tarkoittaa esimerkiksi lean-tuotantomenetelmien käyttöönottoa, jotka keskittyvät tuottavuuden parantamiseen ja hukkaan menevän ajan ja materiaalien vähentämiseen. Tällaiset toimenpiteet voivat merkittävästi vähentää tuotantokustannuksia ja parantaa tuotteen kannattavuutta.

Prototyyppien ja testauksen rooli

Prototyyppien valmistus ja testaus ovat olennaisia vaiheita mekaniikkasuunnittelussa, ja ne voivat vaikuttaa merkittävästi tuotteen kustannuksiin. Prototyyppien avulla voidaan tunnistaa ja korjata suunnitteluvirheitä ennen massatuotannon aloittamista, mikä voi säästää huomattavasti kustannuksia pitkällä aikavälillä. Ilman prototyyppien ja testauksen vaihetta, virheet voivat jäädä huomaamatta ja johtaa kalliisiin korjauksiin myöhemmin tuotteen elinkaaren aikana.

Testausvaiheessa on tärkeää suorittaa kattavia testejä, jotka simuloivat tuotteen todellisia käyttöolosuhteita. Tämä auttaa varmistamaan, että tuote täyttää kaikki vaatimukset ja toimii luotettavasti. Testauksen avulla voidaan myös optimoida tuotteen suorituskykyä ja löytää mahdollisuuksia kustannussäästöihin, esimerkiksi materiaalien tai valmistusmenetelmien osalta.

Yhteistyö ja kommunikaatio

Tehokas yhteistyö ja kommunikaatio eri osastojen välillä ovat avainasemassa mekaniikkasuunnittelun onnistumisessa ja kustannusten hallinnassa. Suunnittelijoiden, insinöörien, hankintaosaston ja tuotantohenkilöstön välinen tiivis yhteistyö varmistaa, että kaikki osapuolet ovat tietoisia projektin tavoitteista ja vaatimuksista. Tämä auttaa välttämään väärinkäsityksiä ja virheitä, jotka voivat johtaa ylimääräisiin kustannuksiin.

Yhteistyö voi myös sisältää ulkoisten kumppaneiden, kuten toimittajien ja alihankkijoiden, mukaan ottamista suunnitteluprosessiin. Tämä voi auttaa löytämään kustannustehokkaita ratkaisuja ja parantamaan tuotteen laatua. Esimerkiksi toimittajien kanssa tehtävä yhteistyö voi johtaa parempiin materiaalivalintoihin ja tehokkaampiin valmistusmenetelmiin, mikä voi merkittävästi vähentää tuotteen kokonaiskustannuksia.

Jatkuva parantaminen ja innovaatio

Jatkuva parantaminen ja innovaatio ovat keskeisiä tekijöitä mekaniikkasuunnittelussa, ja ne voivat vaikuttaa merkittävästi tuotteen kustannuksiin. Innovatiiviset ratkaisut ja uudet teknologiat voivat tarjota merkittäviä kustannussäästöjä ja parantaa tuotteen suorituskykyä. Esimerkiksi 3D-tulostus ja muut kehittyneet valmistusteknologiat voivat vähentää valmistuskustannuksia ja lyhentää tuotteen kehitysaikaa.

Jatkuva parantaminen tarkoittaa myös olemassa olevien prosessien ja tuotteiden säännöllistä arviointia ja optimointia. Tämä voi sisältää esimerkiksi tuotantoprosessien tehostamista, materiaalien uudelleenarviointia ja uusien teknologioiden käyttöönottoa. Tällaiset toimenpiteet voivat auttaa pitämään kustannukset kurissa ja varmistamaan, että tuote pysyy kilpailukykyisenä markkinoilla.

Hefmec pyrkii jatkuvasti kehittämään ja parantamaan mekaniikkasuunnittelun prosesseja, jotta voimme tarjota asiakkaillemme kustannustehokkaita ja korkealaatuisia tuotteita. Uskomme, että tehokas mekaniikkasuunnittelu on avainasemassa menestyvän tuotteen kehittämisessä ja sen kustannusten hallinnassa.